Основные причины выхода из строя футеровки тиглей является их сквозное спекание и растрескивание, сопровождающееся выходом металла к индуктору. Слабым звеном в футеровке тигля является шлаковый пояс, где футеровка обильно насыщена SiO2, CaO, MnO, R2О. Содержание MgO в рабочих зонах снижается до 20,97 %, Fe2O3 достигает 8,2 %. Результаты химического и минералогического анализов футеровки шлакового пояса показали, что огнеупоры весьма значительно насыщаются силикатными расплавами, в результате чего примерно в 4 раза увеличивается содержание силикатов в рабочей зоне и высокоогнеупорная форстеритовая связка заменяется неогнеупорной монтичеллитовой. Известно, что монтичеллит начинает корродировать зерна хромшпинелида при 1400 °С, причем с увеличением температуры процесс интенсифицируется. При температуре металлургического процесса 1600-1640 °С при неограниченном снабжении футеровки расплавами наблюдается разрушение агрегатных скоплений, а также отдельных зерен периклаза и зерен хромшпинелида, в результате чего вместо обломочной структуры образуется структура с корродированными зернами периклаза и хромшпинелида, разобщенными силикатными прослойками и участками силикатов. Такая структура менее износоустойчива в службе и обусловливает высокий износ шлакового пояса тигля вследствие оплавления. Так же как и в футеровке шлакового пояса дуговых печей, в шлаковом поясе тигля не наблюдается рекристаллизации зерен периклаза.

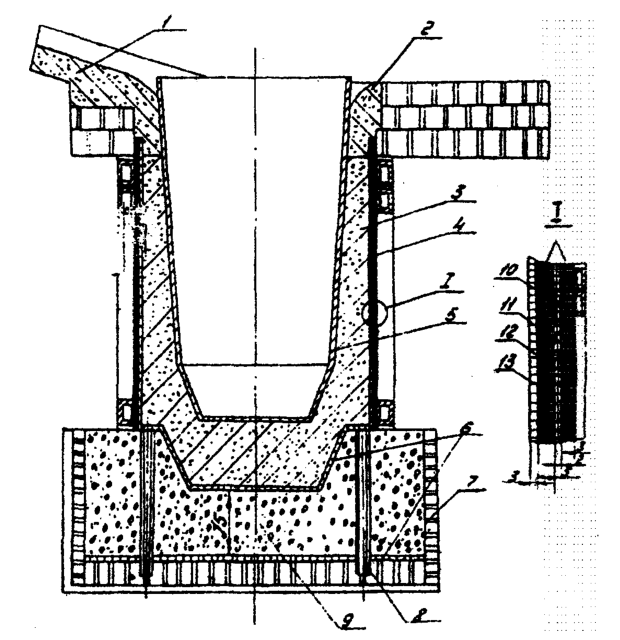

Рисунок 1.8 – Общий вид футеровки индукционной печи

Износ футеровки тигля

Износ футеровки стен тигля ниже уровня шлака значительно меньше. Поступление силикатных расплавов в эти участки футеровки ограничено, вследствие чего при практически одинаковой со шлаковым поясом переходной зоне резко меняется состав и структура рабочей зоны. Распад агрегатных скоплений периклаза наблюдается и здесь, однако вместе с тем идет процесс рекристаллизации зерен периклаза, в результате чего они увеличиваются в размере до 0,3 мм (в шлаковом поясе — 0,05 мм), количество вторичного шпинелида в рабочей зоне увеличивается до 5-10 %, а силикаты составляют 10-15 %, причем ближе к поверхности содержание их уменьшается. Силикаты представлены монтичеллитом и форстеритом.

Подина печи работает в несколько отличных (по сравнению со стенками) температурных условиях, она подвергается более длительному воздействию расплавленного металла, т. е. скорости процессов по сравнению с верхом тигля должны увеличиваться. Однако контакт подины со шлаком ограничен (слив металла, начало плавления), поэтому должны увеличиться в основном скорости твердофазовых реакций. Это подтверждается данными минералогического исследования. Установлено, что в рабочей зоне подины количество вторичного шпинелида сложного состава увеличивается до 20-25 %, содержание силикатов в рабочей зоне не превышает 5-15 %.

Процесс распада в переходной зоне тигля

Кирпичный рабочий слой по сравнению с монолитным в два раза меньше насыщается SiO2, меньше содержание Аl2O3 в рабочих зонах, до 70 % увеличивается содержание окислов железа (в основном закиси железа), по мере приближения от подины к шлаковому поясу наблюдается увеличение насыщения футеровки компонентами плавки. Как и в монолитном тигле, в переходной зоне тигля с кирпичным рабочим слоем наблюдаются процессы распада обломков периклаза, коррозии зерен хромшпинелида, образования вторичного шпинелида. В более горячей части зоны (15-25 мм) наблюдается уплотнение структуры вследствие проникновения металла и некоторой рекристаллизации зерен периклаза. Силикаты в зоне составляют 8-10 %. В рабочей зоне количество силикатов увеличивается до 10-15 %, периклаз находится в виде отдельных зерен, разобщенных силикатами. Отмечается процесс рекристаллизации зерен периклаза. Обломки хромшпинелида почти полностью перекристаллизовываются в мелкие октаэдрической и кубической формы кристаллы. Связь хромшпинелида с периклазом часто прямая. Силикаты в рабочей зоне распределены равномерно, представлены монтичеллитом и форстеритом с нормальными оптическими константами.

Увеличение количества силикатов в футеровке приводит как к ее износу, так и к спеканию. В основной футеровке возрастает роль порошкообразного буферного слоя, примыкающего к индуктору. Наличие этого слоя особенно важно при применении материалов с высоким содержанием MgO, обладающих повышенным термическим расширением в интервале температур 1200-1400 °С и склонных к растрескиванию вследствие усадки при более высокой температуре, в результате чего возможен проход металла на индуктор.

Поскольку наиболее расплавоустойчивой фазой является периклаз, то восстановление шлакового пояса основных тиглей целесообразнее проводить массой из плавленого магнезита с содержанием 95-96 % фракции мм.

Использованная литература:

1. Кайбичева М.Н. Футеровка электропечей. М.: «Металлургия», 1975, 280 с.

Данная статьи была взята из этого ресурса.