Нагрев твч головки рельсов из заэвтектоидной стали. Обычно железнодорожные рельсы поставляются в горячекатаном состоянии или после объемного упрочнения (закалки в масле), В процессе эксплуатации рельсов изнашивается только их головка (в основном поверхность). В связи с этим для упрочнения рельсов возможно применение поверхностной закалки, в том числе прогрессивного и хорошо зарекомендовавшего себя метода закалки и нагрев ТВЧ. Этому вопросу и посвящена настоящая статья.

В УкрНИИМЕТе разработана технология комбинированной термической обработки рельсов из заэвтектоидной стали [1-3], по которой поверхностная закалка и нагрев ТВЧ головки рельсов, предварительно подвергнутых циклическому сфероидизирующему отжигу для получения структуры зернистого перлита, является окончательной технологической операцией. При этом по данным [4-5], нагрев ТВЧ головки рельса следует выбирать с учетом формы, дисперсности и распределения в матрице карбидной фазы, сформированной в процессе предварительной термической обработки.

Оптимальный нагрев ТВЧ головки рельсов из стали, содержащей 0,88% С; 0,87% Мn; 0,33% Si; 0,011 % Ti; 0,02 % V; 0,0012 % Се, при окончательной термической обработке выбирали по наличию в закаленном слое однородной макроструктуры, мелкозернистой и дисперсной микроструктуры, толщине закаленного слоя с повышенной твердостью и механическим свойствам. Определяли критические точки стали при нагреве и охлаждении, физические характеристики (ρ, Нс) , проводили металлографическое, злектронно-микроскопическое и рентгенографическое исследования и механические испытания. Результаты исследований использовали при разработке режимов, нагрев ТВЧ головки полнопрофильных рельсовых проб с их последующим применением при выпуске партий рельсов из заэвтектоидной стали в условиях металлургического комбината «Азовсталь».

Критические точки заэвтектоидной стали определяли на дилатометре ДКВ-5АМ, а также дифференциально-термическим и магнитометрическим методами на образцах диаметром 2,5 и длиной 40 мм при медленном и ускоренном нагревах до 930 °С и охлаждении со скоростью 3 °С/мин (табл. 1).

Таблица 1

| Исходная структура | Ас1н | Ас1к | Асm |

°С | |||

| Пластинчатый перлит | 720/720 | 760/775 | 820/830 |

| Зернистый перлит | 725/725 | 770/795 | 835/850 |

| Примечание. В числителе даны критические точки, определенные при νн=0,8 °С/с, в знаменателе — при νн=10 °С/с. | |||

Установлено, что независимо от морфологии исходной карбидной фазы и скорости применяемого нагрева заэвтектоидной рельсовой стали П→А-превращение начинается при 720-725 °С, а заканчивается при различных температурах, зависящих от исходной структуры. В частности, точка Ас1к стали с исходной структурой зернистого перлита при медленном нагреве на 10, а при ускоренном — на 20 °С выше, чем стали со структурой пластинчатого перлита. При ускоренном нагреве температура растворения избыточного цементита (точка Асm) в стали с пластинчатым и зернистым перлитом на 10 и 15 °С выше, чем при медленном.

Кинетику фазовых и структурных превращений аустенита при медленном и ускоренном нагревах исследовали в интервале температур 750-950 °С на образцах сечением 4×4 и длиной 50 мм. Ускоренный нагрев образцов осуществляли в электропечи, перегретой до температуры 1000-1200 °С, а охлаждение — в воде.

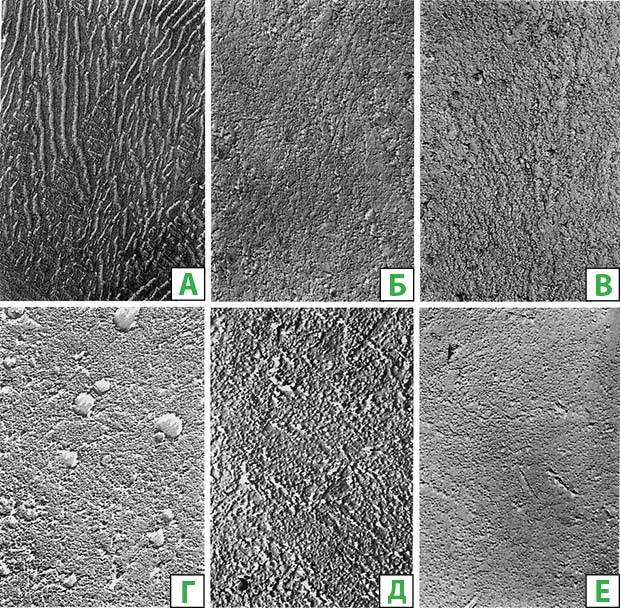

Металлографический анализ образцов проводили на микроскопе «Неофот-2» при увеличении ×500. Исследовали структуру, образующуюся в стали при закалке от различных температур с определением балла и длины игл мартенсита по ГОСТ 8233-56 и размера зерна аустенита по ГОСТ 5639-82. Электронно-микроскопическое исследование проводили на электронном микроскопе фирмы «Tesla» с использованием метода двухступенчатых пластико-платино-углеродных реплик на шлифах, протравленных в 2 %-ном растворе азотной кислоты в спирте. Микроструктура рельсовой заэвтектоидной стали с исходной структурой пластинчатого перлита, закаленной от 750, 850 и 900 °С, показана на рис. 1, а — в. Видно, что при закалке от 750 °С в стали еще не происходит полной гомогенизации γ-твердого раствора и в структуре сохраняется пластинчатый перлит балла 2 с межпластиночным расстоянием примерно 0,25 мкм, при этом пластинки цементита частично растворились (рис. 1, а). При закалке от 850 и 900 °С протекает полное мартенситное превращение с образованием средне- и крупноигольчатого мартенсита балла 4-5 и 6-7 с длиной игл ≥8 и ≥12 мкм соответственно (рис. 1, б, в). Размер зерна аустенита стали с исходной структурой пластинчатого перлита, подвергнутой закалке от 850 и 900 °С, соответствует № 8-9. С повышением температуры размер зерна аустенита увеличивается (табл. 2).

Рис.1. Микроструктура рельсовой углеродистой заэвтектоидной стали с исходным пластинчатым (а — в) и зернистым (г — е) перлитом после закалки с ускоренного нагрева νн≅10°С/с до различных температур (×6000):

а, г — 750 °С; б, д — 850 °С; в, е — 900 °С.

В стали с исходной структурой зернистого перлита только после закалки от 800 °С и выше наблюдается частичное растворение глобулей карбидов и неполное мартенситное превращение (рис. 1, г). Закалка стали от 850 °С приводит к образованию мелкоигольчатого мартенсита балла 3-4 с наличием незначительных остатков глобулей карбидов бывшего зернистого перлита (рис. 1, д). Мелкоигольчатый мартенсит балла 4 с длиной игл 6 мкм образуется после закалки от 900 °С (рис. 1, е). С дальнейшим повышением температуры нагрева до 950 и 1000 °С значительного изменения характеристик мартенсита не происходит (образуется мартенсит балла 5 и 6 с длиной игл 8 и 10 мкм соответственно). Размер зерна аустенита после закалки от 850 и 950 °С равен № 10 и 9 соответственно (табл. 2).

Таблица 2

| tзак, °C | Бм | Вид мартенсита | Номер зерна аустенита | Бм | Вид мартенсита | Номер зерна аустенита | |

| Исходная структура — пластинчатый перлит | Исходная структура — зернистый перлит | ||||||

| 750 | — | — | — | — | — | — | |

| 800 | 2-3 | Мелкоигольчатый | 8-9 | 1 | Скрытоигольчатый | 9 | |

| 850 | 5 | Среднеигольчатый | 8-9 | 3-4 | Мелкоигольчатый | 10 | |

| 900 | 6-7 | Средне- и крупно- игольчатый | 8 | 4 | Мелкоигольчатый | 9-10 | |

| 950 | 8-9 | Крупноигольчатый | 7-8 | 5 | Среднеигольчатый | 9-10 | |

| 1000 | 9-10 | Крупноигольчатый | 6-7 | 6 | Среднеигольчатый | 8-9 | |

| Обозначения: Бм — балл мартенсита. | |||||||

Процесс растворения карбидной фазы при ускоренном нагреве стали исследовали по удельному электросопротивлению ρ и размагничивающему току Iр, (пропорциональному коэрцитивной силе Hс) образцов, закаленных от различных температур. Удельное электросопротивление образцов измеряли на мостовой установке постоянного тока У303, а размагничивающий ток — на коэрцитиметре КИФМ-1 [7]. Кривые зависимостей исследуемых характеристик от температуры ускоренного нагрева под закалку имеют аналогичный характер, однако кривые изменения ρ и Iр стали с исходной структурой зернистого перлита сдвинуты вправо и располагаются выше, чем стали со структурой пластинчатого перлита (рис. 2, кривые 1 и 2).

Максимум размагничивающего тока Iр стали с исходной структурой пластинчатого перлита соответствует закалке от 820 °С, а для стали со структурой зернистого перлита — закалке от 850 °С, после чего ток стабилизируется. Максимальное удельное электросопротивление q стали с исходной структурой пластинчатого перлита достигается после закалки от 850—900 °С, а стали с зернистым перлитом — после закалки от 850—930 °С (рис. 2). Изменение ρ связано, по-видимому, с процессами образования аустенита и его гомогенизации.

Рис.1. Микроструктура рельсовой углеродистой заэвтектоидной стали с исходным пластинчатым (а — в) и зернистым (г — е) перлитом после закалки с ускоренного нагрева νн≅10°С/с до различных температур (×6000):

а, г — 750 °С; б, д — 850 °С; в, е — 900 °С.

В стали с исходной структурой зернистого перлита только после закалки от 800 °С и выше наблюдается частичное растворение глобулей карбидов и неполное мартенситное превращение (рис. 1, г). Закалка стали от 850 °С приводит к образованию мелкоигольчатого мартенсита балла 3-4 с наличием незначительных остатков глобулей карбидов бывшего зернистого перлита (рис. 1, д). Мелкоигольчатый мартенсит балла 4 с длиной игл 6 мкм образуется после закалки от 900 °С (рис. 1, е). С дальнейшим повышением температуры нагрева до 950 и 1000 °С значительного изменения характеристик мартенсита не происходит (образуется мартенсит балла 5 и 6 с длиной игл 8 и 10 мкм соответственно). Размер зерна аустенита после закалки от 850 и 950 °С равен № 10 и 9 соответственно (табл. 2).

Таблица 2

| tзак, °C | Бм | Вид мартенсита | Номер зерна аустенита | Бм | Вид мартенсита | Номер зерна аустенита | |

| Исходная структура — пластинчатый перлит | Исходная структура — зернистый перлит | ||||||

| 750 | — | — | — | — | — | — | |

| 800 | 2-3 | Мелкоигольчатый | 8-9 | 1 | Скрытоигольчатый | 9 | |

| 850 | 5 | Среднеигольчатый | 8-9 | 3-4 | Мелкоигольчатый | 10 | |

| 900 | 6-7 | Средне- и крупно- игольчатый | 8 | 4 | Мелкоигольчатый | 9-10 | |

| 950 | 8-9 | Крупноигольчатый | 7-8 | 5 | Среднеигольчатый | 9-10 | |

| 1000 | 9-10 | Крупноигольчатый | 6-7 | 6 | Среднеигольчатый | 8-9 | |

| Обозначения: Бм — балл мартенсита. | |||||||

Процесс растворения карбидной фазы при ускоренном нагреве стали исследовали по удельному электросопротивлению ρ и размагничивающему току Iр, (пропорциональному коэрцитивной силе Hс) образцов, закаленных от различных температур. Удельное электросопротивление образцов измеряли на мостовой установке постоянного тока У303, а размагничивающий ток — на коэрцитиметре КИФМ-1 [7]. Кривые зависимостей исследуемых характеристик от температуры ускоренного нагрева под закалку имеют аналогичный характер, однако кривые изменения ρ и Iр стали с исходной структурой зернистого перлита сдвинуты вправо и располагаются выше, чем стали со структурой пластинчатого перлита (рис. 2, кривые 1 и 2).

Максимум размагничивающего тока Iр стали с исходной структурой пластинчатого перлита соответствует закалке от 820 °С, а для стали со структурой зернистого перлита — закалке от 850 °С, после чего ток стабилизируется. Максимальное удельное электросопротивление q стали с исходной структурой пластинчатого перлита достигается после закалки от 850—900 °С, а стали с зернистым перлитом — после закалки от 850—930 °С (рис. 2). Изменение ρ связано, по-видимому, с процессами образования аустенита и его гомогенизации.